Preparando moldes: Termoformado por vacío

En ocasiones necesitamos replicar piezas a partir de positivos de las mismas. Los moldes de silicona son una forma precisa y elegante para realizar réplicas de piezas complejas pero requieren de tiempo y aumentan el coste del proyecto debido al precio de las siliconas para moldes.

En ocasiones necesitamos replicar piezas a partir de positivos de las mismas. Los moldes de silicona son una forma precisa y elegante para realizar réplicas de piezas complejas pero requieren de tiempo y aumentan el coste del proyecto debido al precio de las siliconas para moldes.

El artefacto cuya construcción propongo al lector en esta entrada es una máquina de termoformado por vacío utilizada para realizar moldes de plástico de nuestras piezas. Su construcción es sencilla y los materiales baratos y fáciles de encontrar.

Construyendo la base

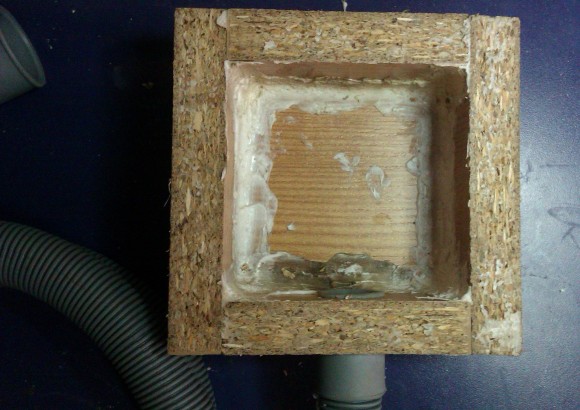

El primer paso en la realización de nuestra herramienta de termoformado será la construcción de una base de madera hermética que estará conectada con un aspirador a través de un tubo de plástico sellado. El tamaño de la base depende de las dimensiones sobre las que queramos trabajar. En mi caso, la superficie útil de la caja es de unos 9 centímetros. A continuación pueden verse imágenes de la base que he construido:

|

|

|

|

Cabe destacar que es muy importante sellar adecuadamente las juntas entre las piezas de madera que formen la base dado que, de lo contrario, el aspirador perderá la capacidad de succión debido a las posibles grietas.

De cara a conectar la base con el aspirador he utilizado un tubo de desagüe de lavadoras, que es estanco y se ajustaba bastante bien a las necesidades de la herramienta. El lector puede utilizar el que considere más conveniente y se ajuste más a su modelo de aspirador.

Construyendo la tapa y el marco

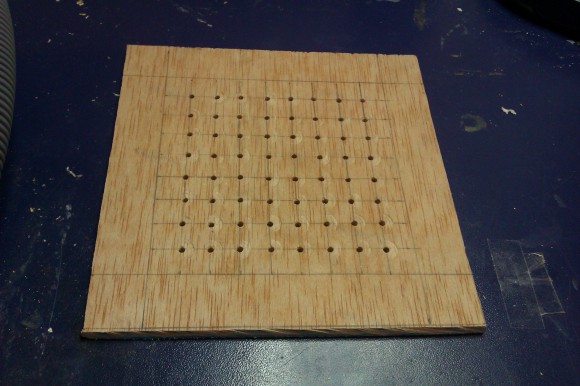

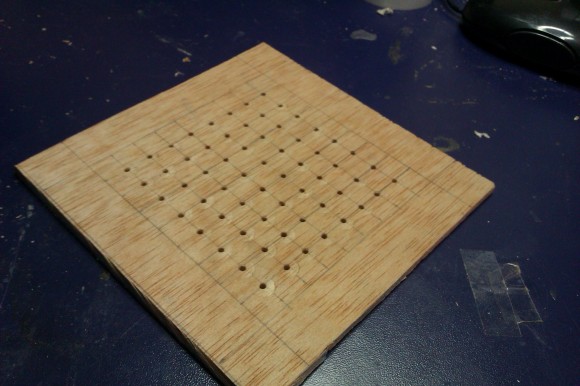

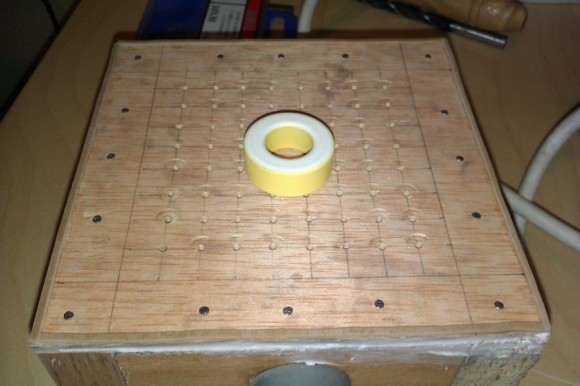

La otra pieza que necesitaremos para completar la base de la herramienta es una tapa con una matriz de agujeros, necesario para formar el vacío bajo el plástico y atraer el mismo hacia la tapa, ajustándose al modelo. La tapa que he construido tiene una superficie útil de unos 9cm y una matriz de 8 por 8 agujeros realizados con una broca de 3mm:

|

|

De cara a evitar fugas de aire a través de las grietas que puedan quedar entre la base y la tapa utilizaremos, nuevamente, silicona para sellar ambas partes. Conseguiremos así una caja estanca cuya única entrada de aire son los agujeros practicados en la tapa y el tubo conectado al lateral de la misma. Vemos algunas imágenes a continuación:

|

|

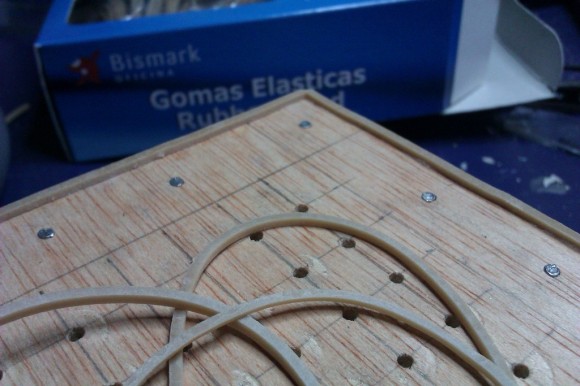

Opcionalmente se pueden añadir juntas alrededor de la tapa de la base para lograr un sellado más eficaz. Podemos hacer esto con gomas elásticas y pegamento instantáneo como muestro en la siguiente imágen:

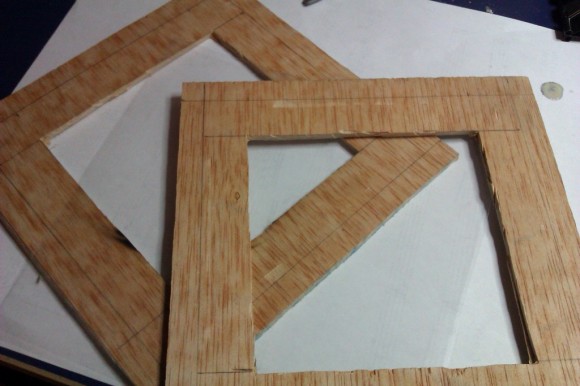

Por último construiremos un marco donde sujetar el plástico mientras realicemos el molde. Este marco tendrá dos partes idénticas entre las cuales situaremos el trozo de plástico. La superficie interior del marco deberá ser del mismo tamaño que la superficie útil (Donde se encuentran los agujeros) de la tapa de la herramienta. A continuación dejo un par de imágenes del proceso de construcción del marco:

|

Nota: A estas alturas el lector ya se habrá dado cuenta de que mis habilidades en el corte de la madera dejan mucho que desear. Estoy convencido de que se pueden obtener mejores resultados con algo más de habilidad con la madera.

Proceso de creación de un molde (Paso a paso)

A continuación vamos a ver una lista con el procedimiento para crear un molde de plástico del positivo de una pieza. El primer paso es escoger el tipo de plástico, en nuestro caso, una hoja de acetato común disponible en cualquier papelería. Pondremos el plástico recortado a la medida adecuada entre las dos partes del marco, tal y como vemos en las siguientes imágenes:

|

|

La pieza que he decidido replicar para ilustrar este procedimiento es un nucleo toroide de ferrita que, una vez hecho el molde, replicaremos utilizando resina de poliuretano.

Necesitaremos un aspirador y una fuente de calor para derretir la lámina de plástico. Preparamos el entorno de trabajo conectando el aspirador a nuestra herramienta y precalentando, en nuestro caso, un pequeño horno de resistencia. Colocaremos la pieza en el centro de la superficie agujereada y conectamos la aspiradora:

|

|

El siguiente paso del proceso será calentar el plástico utilizando el marco que hemos construido y preparado. Acercaremos el marco con el plástico a la fuente de calor tratando que se caliente de manera uniforme. Al principio veremos que el plástico se ondula por la diferencia de tensión y, más adelante, caerá abombado. En este momento debemos colocarlo sobre la base de la herramienta. Vemos cómo se calienta el plástico a continuación:

|

|

Al colocar el plástico caliente sobre la superficie de agujeros el vacío actuará de inmediato ajustando el plástico, aún caliente, a la pieza. Debemos realizar esto rápidamente dado que el plástico se enfría en poco tiempo y cuanto más frio esté menos se ajustará a la pieza. Veamos algunas imágenes de la formación del molde:

|

|

Una vez enfriado el molde de plástico podemos separar con cuidado la pieza para obtener el resultado final. Vemos como ha quedado nuestro molde en las siguientes imágenes:

|

|

Resultados finales

Para concluir reproduciremos nuestra pieza en resina de poliuretano. El molde aguanta el calor generado por la resina y preserva con bastante precisión los detalles de la pieza. Dejo a continuación las imágenes de clonación de la pieza a partir del molde que hemos realizado.

|

|

|

|

|

|

|

|